Aunque la longitud es necesaria al momento de comprar una manguera, este no es el único aspecto a tener en cuenta. Las mangueras cuentan con características diferentes según el uso y aplicación que se les vaya a dar, por tanto estas no se adaptan a cualquier instalación, como muchos piensan.

Cuando no se tienen en cuenta algunos criterios al momento de diseñar el trazado de una manguera, podemos acortar significativamente su vida útil, aumentando el riesgo de rotura, estrangulamiento y posibles escapes.

La ASME, Asociación Americana de Ingenieros Mecánicos, la cual proporciona los requisitos aplicables al diseño de los equipos utilizados en las industrias de bioprocesamiento, farmacéuticas y de productos para el cuidado personal, teniendo en cuenta materiales, diseño, fabricación, inspección, pruebas y certificación de los mismos, dió una explicación sobre cómo es la manera correcta de colocar una manguera.

Según las normas establecidas por la ASME, a la hora de hacer una instalación, no solo se deben analizar detalladamente los reactores, el número de conexiones y la ubicación de éstas, sino también analizar los trazados de las mangueras, con el fin de alargar su vida útil, reducir riesgos y, por tanto, ahorrar costos.

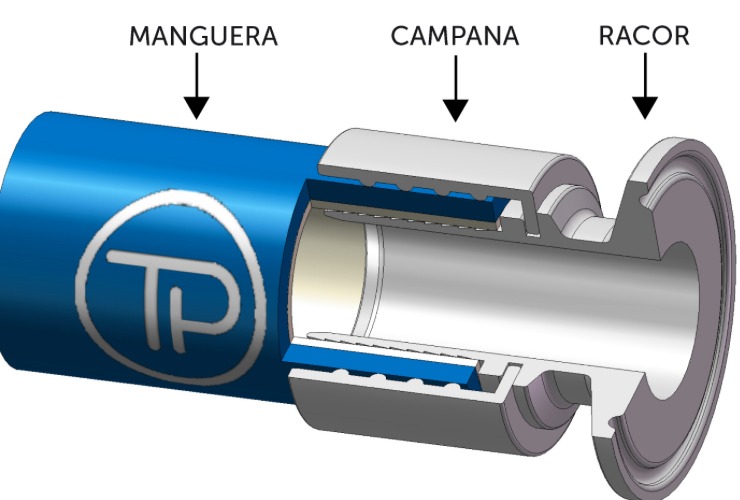

En este artículo, le vamos a hablar sobre mangueras con conectores o racores prensados (como se muestra en la imágen a continuación) o sujetos con abrazaderas.

A través de una maquinaria especial, se aplican fuerzas radiales a la campana de prensado, con el fin de deformarla y reducir su diámetro. Cuando el acero deformado no recupera su forma, queda apretando la manguera y el conector de manera constante.

Table of Contents

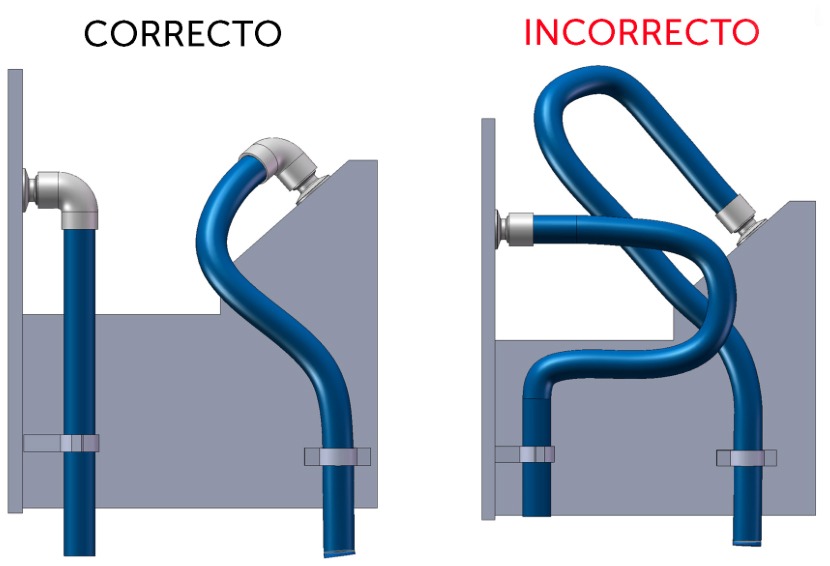

Instalación limpia

Uno de los principales aspectos que se debe tener en cuenta para lograr una instalación limpia y un mayor orden, es realizar un estudio de los lugares por los cuales van a pasar las mangueras y cómo deben ir conectadas; para ello es indispensable el uso de codos. Tenga en cuenta que al realizar una instalación sin tener en cuenta los trazados de las mangueras, lo único que va a conseguir es una instalación completamente desordenada y un enredo de tubos en el que no se sabrá donde conecta cada uno.

El radio de curvatura

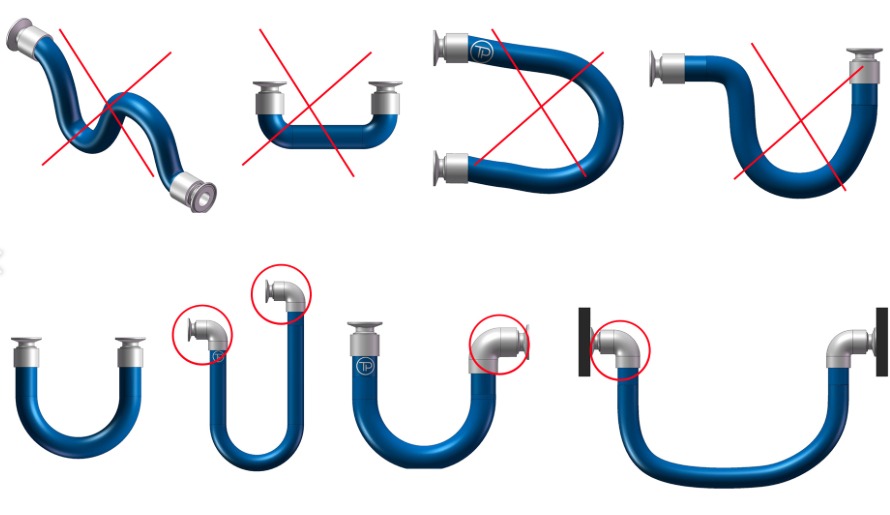

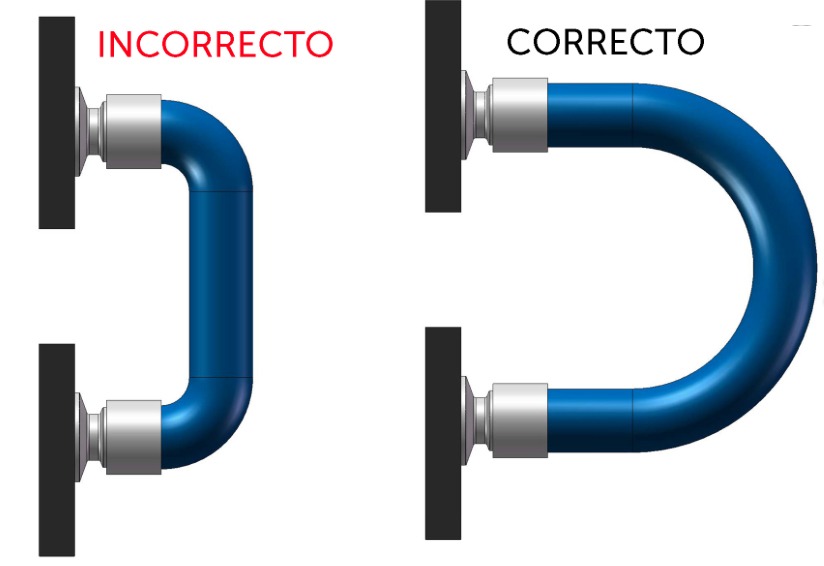

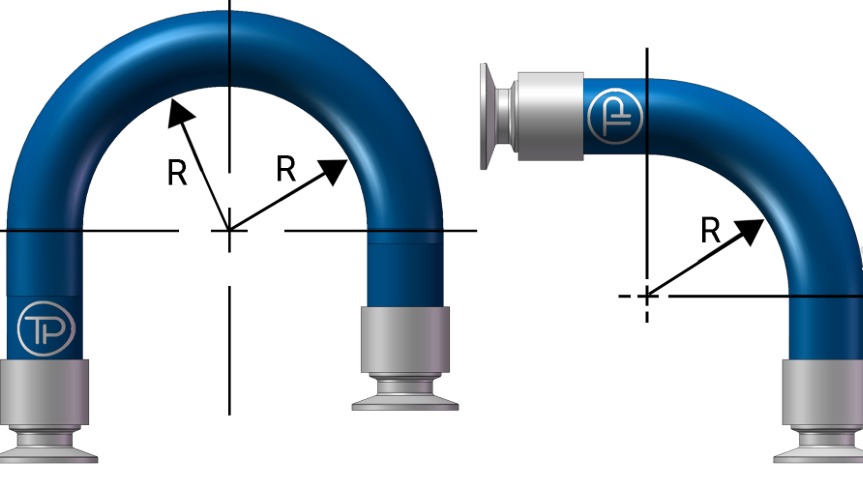

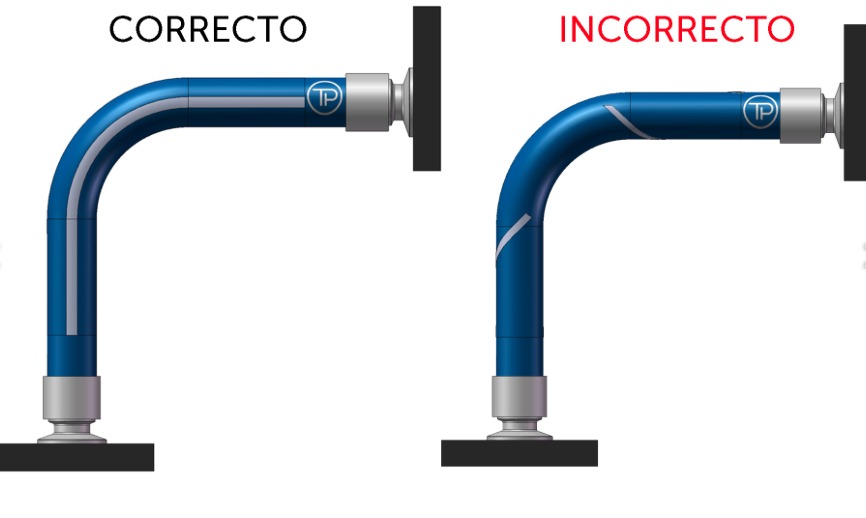

Este es quizá uno de los aspectos más importantes a la hora de elegir una manguera para su instalación, ya que esta no puede doblarse formando ángulos rectos, sino un radio de curvatura definido, es decir, que al doblarla, forme una U. Esto garantizará que la manguera no sufra tensiones superiores para las que ha sido diseñada. Cuanto menor sea el radio de curvatura, más flexible será la manguera.

Tenga en cuenta que no se debe forzar la manguera a superar su radio de curvatura, ya que provocará que un estrangulamiento o deformidad. Si el radio de curvatura no permite que la manguera se conecte de forma correcta, lo más conveniente es usar conectores, como codos, con el fin de evitar radios bruscos.

Es importante saber que la manguera no debe comenzar a sufrir ninguna fuerza en sus extremos.

Para calcular el tramo de manguera necesario, se debe aplicar la siguiente fórmula: ángulo de barrido/360º x 2 x π x radio de curvatura de la manguera. Si además se quiere que la curva esté cerca del conector, se debe añadir 1.5 x ØDE de la manguera.

Longitud adecuada

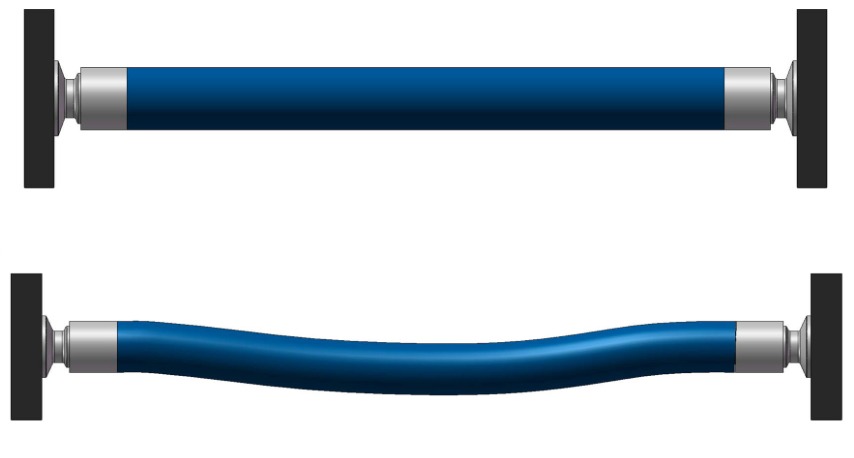

Para definir la longitud de una manguera debe tener en cuenta si trabaja en aspiración o en impulsión, ya que esta puede variar su longitud en un 4%. La temperatura también puede dilatarla.

Por ejemplo, cuando aumenta la presión de trabajo, la manguera se infla un poco, resultando en una reducción de la longitud, ya que el radio aumenta. Sin embargo, también es importante no alargar en exceso la manguera, ya que se forman curvas en las que se puede acumular producto.

Movimiento

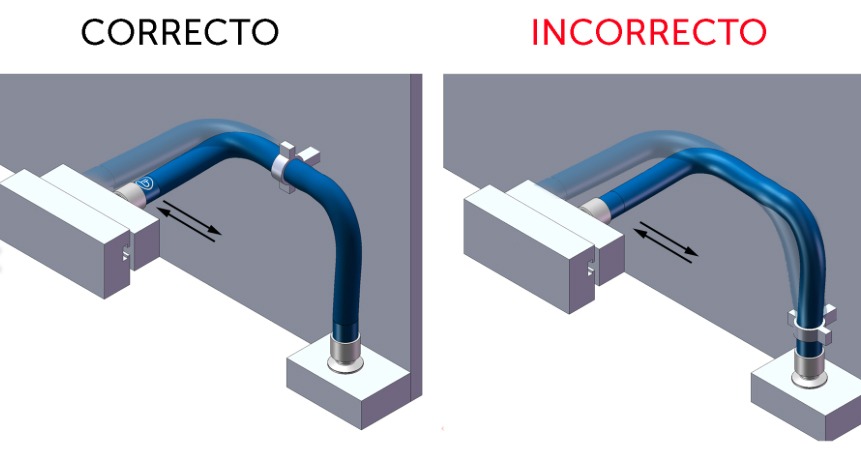

Cuando se trata de una manguera que va a tener movimiento, se debe realizar un análisis de su recorrido. Así mismo se deben analizar los máximos y mínimos y los radios de curvatura, ya que no se podrá estirar después de fabricada.

Por otro lado, debe evitarse cualquier tipo de rozamiento con la superficie, ya que esto puede desgastar la capa exterior de la manguera, debilitándola mucho. Para evitar este rozamiento, es necesario sujetarla en los puntos que van a tener poco movimiento, asegurando que solo se mueva en las zonas diseñadas para este fin.

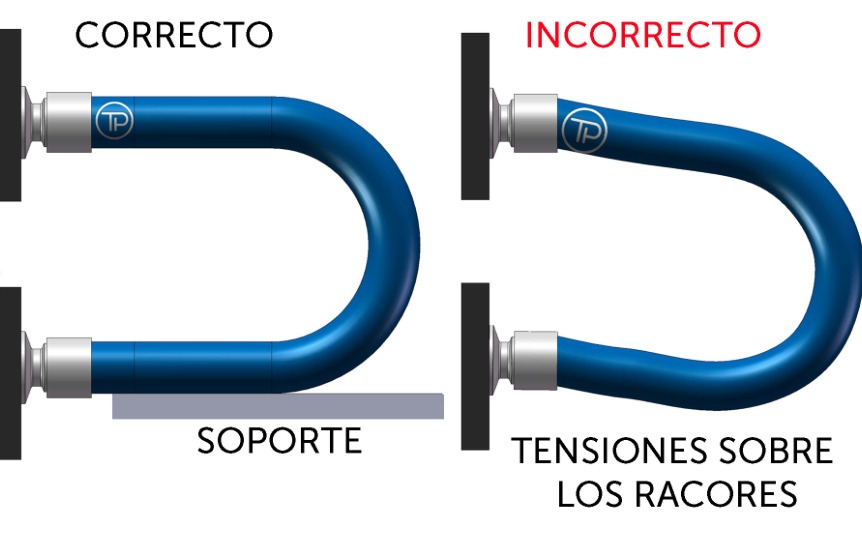

Soporte

Las mangueras tienen un peso que debe ser considerado antes de hacer cualquier instalación. Además, estas van a quedar mucho más pesadas al transportar los productos para los cuales fueron compradas.

Muchas mangueras se instalan en el aire con métodos nada seguros, ya que no ha sido considerado su peso. Por ejemplo, es necesario poner algún tipo de soporte con el fin de que el peso de la manguera descanse sobre este y no sobre los conectores o racores, diseñados para unir la manguera, más no para soportarla.

Torsión

Muchos fallan al creer que pueden enrollar una manguera sobre sí misma; esto se llama torsión y puede dañar la manguera. Para evitar la torsión, trate de guiarse por la marca o dibujo que tiene grabado la manguera; de este modo, usted podrá mantener la marca en el mismo plano de montaje, y no se torcerá.

Identificación de mangueras

Un método que se está usando cada vez más, es el grabado con láser del código de identificación de las mangueras, ya sea en la campana de prensado o mediante marcas de colores; esto con el fin de saber donde está ubicada cada manguera al momento de hacer una instalación.

Zona de mayor atención

Una de las zonas de la manguera que más atención requiere, es la que está próxima al conector o racor, ya que es allí donde la mayoría presentan problemas. Recuerde elegir el sistema y el recorrido más adecuado con el fin de no generar fuerzas innecesarias y curvas inadecuadas.

Siguiendo estas pautas, usted conseguirá una instalación segura y duradera.