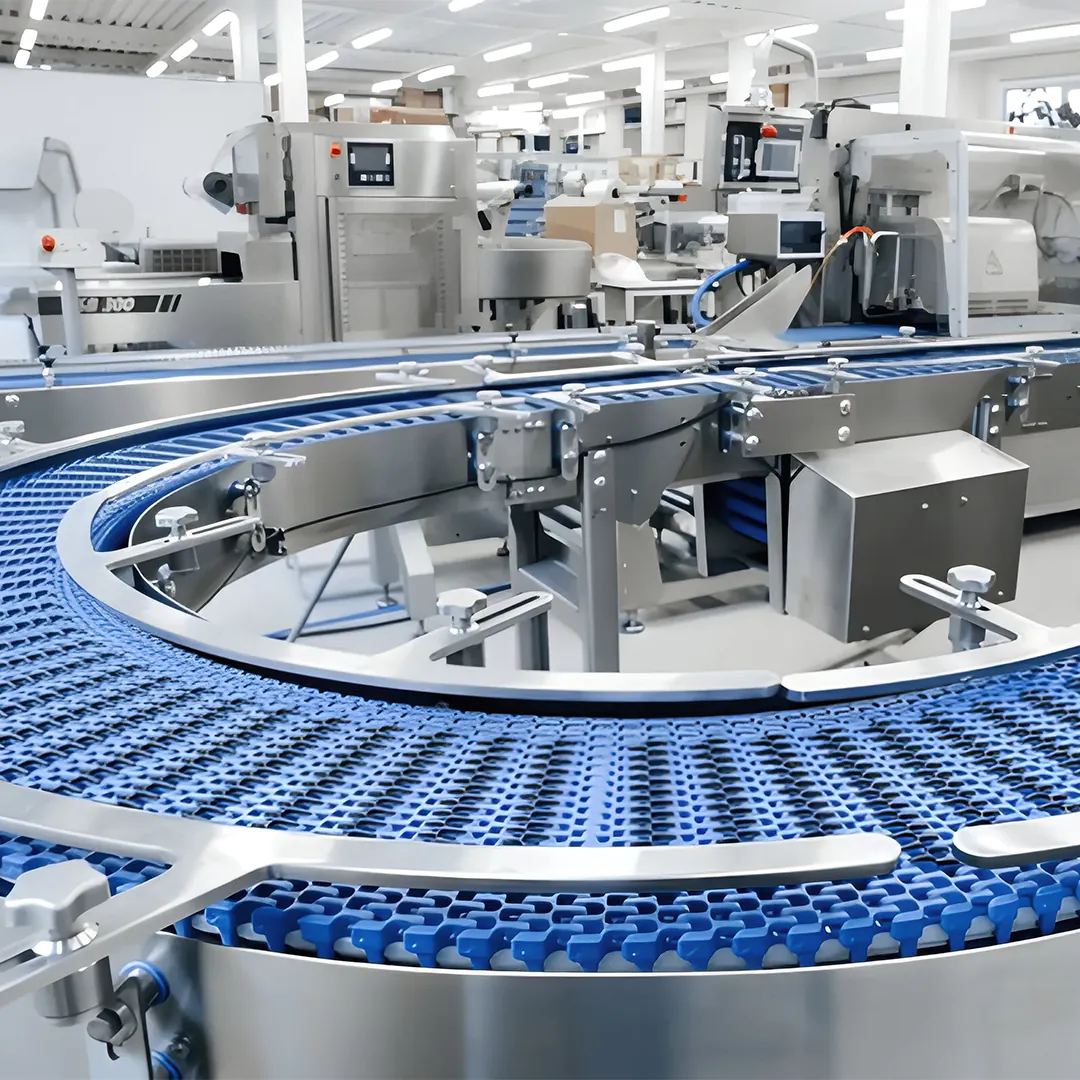

La banda transportadora es uno de los componentes más determinantes en la optimización de líneas de producción industriales. Su función va más allá del simple traslado de materiales: permite mantener el flujo continuo, minimiza interrupciones y sincroniza múltiples etapas del proceso productivo. Una integración adecuada eleva significativamente la eficiencia y la trazabilidad en entornos de alta demanda operativa.

En sectores como alimentos, farmacéutica, plásticos y cosméticos, los sistemas transportadores deben cumplir requisitos de velocidad, resistencia mecánica y compatibilidad con ambientes controlados. Cuando se vinculan con soluciones de automatización neumática, estos equipos permiten una mejora operativa en planta mediante movimientos precisos, repetitivos y controlados, fundamentales para mantener la calidad del producto y la seguridad del entorno.

Factores como la configuración técnica, el tipo de carga, la temperatura ambiente o la exigencia de limpieza influyen directamente en el diseño de banda transportadora. Elegir la tecnología adecuada —y entender su integración con actuadores neumáticos— permite reducir tiempos muertos, evitar sobrecargas mecánicas y mejorar el rendimiento global del sistema.

En Representaciones Industriales RDV, le invitamos a descubrir cómo nuestras soluciones en bandas transportadoras industriales pueden ayudarte a transformar la eficiencia de tu planta con tecnología confiable, segura y adaptada a tu operación.

Conozca más de nuestras soluciones para la industria. Tal vez le interese leer: ¿Cómo instalar el acople para mangueras farmacéuticas?

¿Qué es una banda transportadora y cómo optimiza los entornos industriales?

En ingeniería de procesos, una banda transportadora se define como un sistema de transporte continuo diseñado para desplazar materiales de forma controlada entre diferentes puntos de una planta. Su función principal es garantizar la transferencia eficiente, segura y sincronizada de unidades de carga o productos a granel, cumpliendo con especificaciones técnicas que aseguran compatibilidad con el entorno productivo, las características del material y los requisitos del proceso.

A nivel estructural, una banda transportadora industrial está compuesta por:

- Un chasis portante fabricado en acero inoxidable o carbono, según las exigencias higiénicas o mecánicas del entorno.

- Sistemas de tracción y accionamiento, que pueden incluir motores de engranaje, poleas motrices y sistemas de tensión calibrada.

- La banda propiamente dicha, seleccionada en función del coeficiente de fricción, la temperatura de trabajo, el tipo de carga y su abrasividad.

- Rodamientos, sistemas de guiado, rasquetas, y accesorios para garantizar estabilidad de trayectoria, limpieza automática y alineación continua.

En términos de control, las bandas pueden operar de forma autónoma o integrada, utilizando sensores de posición, codificadores de velocidad, y actuadores neumáticos que sincronizan el movimiento con sistemas de inspección, empaque o paletizado. Este nivel de integración permite que las bandas no solo transporten, sino que se conviertan en elementos activos del sistema de automatización industrial.

Por lo tanto, más que un medio de traslado, una banda transportadora representa un activo estratégico en la gestión del flujo de materiales en planta, con impacto directo en indicadores de eficiencia, trazabilidad, rendimiento energético y seguridad operativa.

Principios de optimización de flujos de materiales en planta

La optimización del flujo de materiales en entornos industriales es un proceso estratégico orientado a reducir tiempos improductivos, eliminar cuellos de botella y garantizar la entrega puntual de componentes a cada estación de trabajo. Este flujo no solo depende del layout de planta, sino también de la tecnología de transporte interno, como las bandas transportadoras industriales, que permiten movimientos lineales controlados y sincronizados.

Desde un punto de vista ingenieril, el flujo óptimo se caracteriza por:

- Movimientos continuos y unidireccionales.

- Tiempos de transferencia predecibles.

- Sincronización con procesos aguas arriba y aguas abajo.

- Reducción de acumulación y manipulación intermedia.

La implementación de una banda transportadora correctamente dimensionada permite:

- Alinear capacidades de producción entre diferentes máquinas.

- Establecer buffers regulados en función del ritmo del proceso.

- Mantener el flujo continuo de materiales, incluso en entornos variables o con múltiples referencias de producto.

Entre las variables técnicas a considerar en el diseño para lograr dicha optimización se incluyen:

| Variable | Descripción técnica |

| Velocidad de banda (m/min) | Determina la tasa de transferencia y debe ser ajustada al ritmo del proceso. |

| Carga útil (kg/m²) | Influye en la selección del tipo de banda, refuerzos y potencia del sistema motriz. |

| Longitud total (m) | Afecta la sincronización de procesos y la estabilidad del flujo. |

| Inclinación (°) | Implica uso de bandas rugosas, con guías o con tacos de retención para evitar deslizamientos. |

| Tipo de carga | Unidades individuales, granel, productos frágiles o contaminables definen la solución técnica. |

Además, la integración con automatización neumática aporta beneficios como:

- Control de flujos por zonas mediante válvulas de paso o cilindros de empuje.

- Desvíos automáticos para clasificación o derivación de materiales.

- Activación secuencial de transportadores según demanda del proceso siguiente.

Integración con automatización neumática: eficiencia sin interrupciones

La sinergia entre una banda transportadora y la automatización neumática representa una solución de ingeniería robusta para mantener el flujo continuo de materiales en ambientes de alta exigencia operativa. Esta integración permite que el sistema de transporte deje de ser un componente pasivo y se convierta en un elemento dinámico, adaptable y controlado en tiempo real.

Automatización neumática en sistemas transportadores

Los sistemas neumáticos aportan funciones clave como:

- Desvío de productos mediante cilindros de empuje o brazos neumáticos.

- Control de flujo por zonas, regulando el paso entre secciones de la banda.

- Alineación automática de envases o productos en la banda mediante guías móviles.

- Activación secuencial de transportadores por demanda aguas abajo.

Beneficios de esta integración técnica

- Mayor precisión en el manejo de unidades individuales o cargas sensibles.

- Adaptabilidad a diferentes referencias de producto sin necesidad de intervención manual.

- Reducción de tiempos de parada al evitar acumulaciones descontroladas o atascos.

- Mantenimiento simplificado, dado que los sistemas neumáticos tienen menos desgaste mecánico que soluciones motorizadas equivalentes.

- Mejor trazabilidad y control de calidad, gracias a la integración de sensores y actuadores en la misma línea de flujo.

Aplicaciones típicas

- Clasificación automática de productos en múltiples salidas.

- Empuje lateral de paquetes hacia estaciones de inspección o rechazo.

- Sincronización de entrada y salida de bandejas, tarimas o envases.

- Compensación de velocidad en tramos con procesos variables.

En conjunto, la incorporación de automatización neumática en los sistemas transportadores permite alcanzar un alto grado de eficiencia operativa, especialmente en plantas donde la flexibilidad, la velocidad de respuesta y la confiabilidad son factores críticos.

Recomendaciones para la selección y mantenimiento técnico

Seleccionar adecuadamente una banda transportadora en un entorno industrial exige una evaluación detallada de múltiples variables operativas, ambientales y mecánicas. La elección correcta no solo optimiza el rendimiento, sino que también previene fallos, mejora la sincronización con sistemas neumáticos y prolonga la vida útil del equipo.

Criterios técnicos para la selección

| Criterio | Consideraciones técnicas clave |

| Tipo de carga | Peso, volumen, forma, temperatura y abrasividad. Influye en el material y la estructura de la banda. |

| Entorno operativo | Presencia de humedad, polvo, químicos o temperaturas extremas. Exige bandas específicas. |

| Velocidad de transporte | Debe alinearse con la capacidad del proceso. Afecta tipo de motorización y control. |

| Tipo de banda | PVC, PU, malla metálica, modular. Debe elegirse según fricción, limpieza y resistencia mecánica. |

| Integración neumática | Compatibilidad con actuadores, sensores, válvulas y secuencias de automatización. |

| Normativas aplicables | Por ejemplo, FDA, CE, ISO 22000, para alimentos y farmacéutica. |

Sistemas de transporte que impulsan la eficiencia

En Representaciones Industriales RDV, contamos conun portafolio robusto de soluciones en bandas transportadoras diseñadas para cumplir con los estándares técnicos más exigentes de la industria alimentaria, farmacéutica, plástica y cosmética. Nuestros expertos te acompañan en la selección, integración y soporte técnico para que tu operación alcance su máximo desempeño.

Contáctanos y descubre cómo optimizar el transporte interno de tu planta con soluciones confiables, robustas y adaptadas a tus procesos.